黒鉱とその精錬

黒鉱精錬の起源と江戸時代から明治への転換期

江戸時代には、黒鉱の周囲に濃集する金や銀といった貴金属だけが価値があるとされていました。しかし明治時代に入って精錬技術が飛躍的に向上するにつれて、黒鉱そのものが注目されるようになります。この転換点が日本の鉱業史に大きな変化をもたらしました。

秋田県小坂鉱山は黒鉱採掘の代表的存在で、採掘できる良質な土鉱(銅鉱)の枯渇に直面した際、地下深くに埋蔵されていた黒鉱の開発に転換する決断が必要でした。土鉱よりも遥かに採掘量の多い黒鉱でしたが、当時の未熟な精錬技術では鉱石のごく一部しか利用できず、事業化は不可能に思われていたのです。この状況を打開したのが、経営者・久原房之助の決断と企業の技術革新への執念でした。

黒鉱精錬が困難だった理由と処理の複雑性

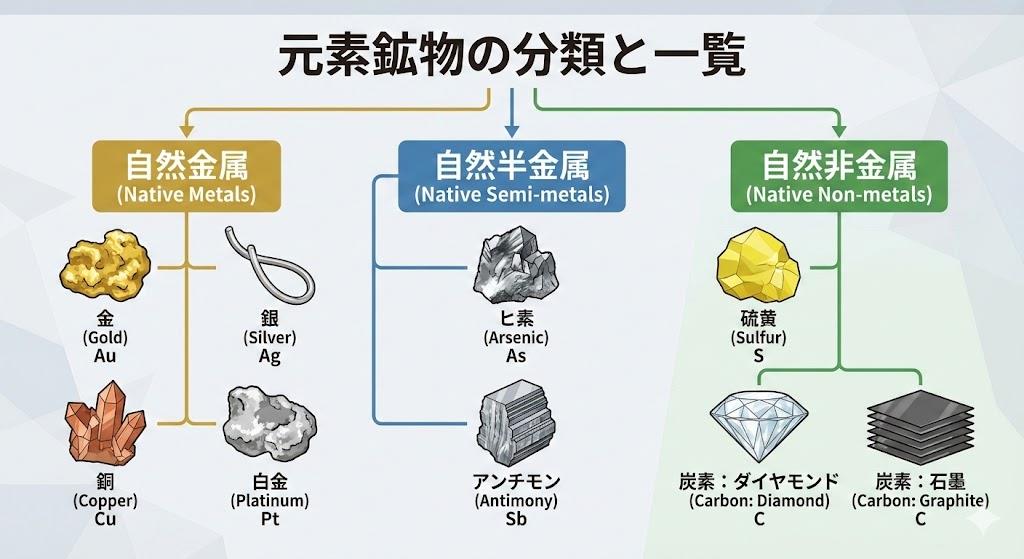

黒鉱精錬が極めて困難とされる理由は、その鉱物組織の微細さにあります。閃亜鉛鉱・方鉛鉱・黄銅鉱といった有用鉱物が複雑に入り組んでおり、単体分離が極めて困難です。加えて、黒鉱は酸化を受けやすく、鉱物表面が汚染変質を受けることで鉱物本来の浮選特性を示さなくなります。

さらに問題となるのが、硫黄の含有率が高いという特性です。黒鉱の乾燥温度を高くしようとすると着火の恐れが生じるため、乾燥温度の調節では根本的な解決ができません。脈石として含まれる粘土鉱物の種類も多岐にわたっており、量も多いため、個々の有用金属の回収率を高めることが困難だったのです。含有する有用鉱物の量も種類も多く、これらを同時に効率的に処理することは技術的な大きな課題となっていました。

黒鉱の自溶炉法による製錬技術の確立

昭和初期から中期にかけて、黒鉱処理の革新的な技術開発が進められました。自溶炉(じゆうようろ)法という高温製錬プロセスが注目されるようになります。この方法では、黒鉱を高温で溶融させることで、異なる成分の鉱物を一度に処理することが可能になります。

自溶炉法の開発には多くの課題がありました。黒鉱の硫黄含有率が高いため、炉内での化学反応が複雑になり、産出物(スラグやマット)の組織を正確に制御する必要があったのです。乾燥フローテーション前処理を工夫することで、黒鉱の酸化変質を最小限に抑える方法が模索されました。これらの改善を通じて、処理が困難とされていた黒鉱の自溶炉法での処理が完成することになりました。

湿式製錬技術による黒鉱の完全利用の実現

1952年(昭和27年)、黒鉱の真の革新がもたらされました。DOWAグループ(当時の日本鉱業など)によって、硫酸化焙焼―浸出―電解方式からなる湿式製錬技術が確立されたのです。この技術は黒鉱中の銅・亜鉛を効率よく採取することを目的としていました。

湿式製錬の基本的なプロセスは、まず黒鉱を焙焼して硫酸化し、その後硫酸浸出によって金属イオンを溶液に抽出します。電位―pH図を活用して浸出条件を最適化することで、目的金属の選択的な抽出が可能になりました。浸出液から銀銅などの有価金属を電解採取する際、陰極室で電気化学的に金属を析出させます。この方式により、従来の火力製錬では回収できなかった微量元素の回収も実現されるようになりました。

湿式製錬の優位性は、処理温度が相対的に低いため、設備の腐食や熱損失が少ないという点にもあります。また、複数の有用金属を段階的に回収できるため、総合的な金属回収率が飛躍的に向上したのです。この技術開発により、「黒鉱完全利用」という目標がようやく達成されたと言えます。

黒鉱精錬における浮選技術と選鉱プロセスの最適化

湿式製錬が本格化する前の段階で、浮選(浮遊選鉱)技術の発展が重要な役割を果たしました。浮選とは、採掘・砕石した細かい鉱物を界面活性剤などの化学薬品とともに水槽に投入し、泡を発生させることで有用鉱物と脈石を分離する方法です。

黒鉱の浮選分離は極めて困難でした。理由として、鉱物組織が微細で単体分離が難しい、酸化によって鉱物表面が汚染変質する、有用鉱物の量と種類が多いといった要因が挙げられます。これらの課題を解決するため、秋田県花岡鉱山の松峰選鉱工場では、High-Lime方と呼ばれる独自の浮選方法が採用されました。

この方法では、黒鉱のpH環境を適切にコントロールすることで、個別の鉱物の浮選性を引き出します。銅、鉛、亜鉛といった異なる金属を段階的に分離・回収することで、後段の精錬プロセスの負担を軽減することができます。粗粒化処理によってシルバー70%以上の濃度を達成したのち、次の精錬工程に送られるという、綿密に設計されたプロセスが確立されたのです。

黒鉱精錬における加圧浸出と酸処理の進展

黒鉱の完全利用に向けた別のアプローチとして、加圧浸出技術も重要な役割を担いました。この方法では、黒鉱を高温・高圧の酸性溶液に浸すことで、金属硫化物を直接溶解させるプロセスが採用されます。

加圧浸出法では、黒鉱を浸出液に入れることで銅と亜鉛の両方を同時に処理できるという利点があります。浸出残渣の処理方法として、105℃でSO2雰囲気を用いた処理が工業化されました。その後の固液分離により、清澄な浸出液が得られ、これを陰極室に送られて銅の丸棒陰極による電解採取が行われます。この過程で粉銅が産出される仕組みです。

湿式処理工場では、黒鉱から産出する鉛精鉱も同時に処理するように改善が加えられました。これにより、黒鉱に含まれるほぼすべての有用金属を段階的に回収する包括的なシステムが完成したのです。このような技術発展により、かつて「黒物」と呼ばれ事業化不可能とされていた黒鉱が、日本の重要な金属資源へと転換されたのです。

黒鉱精錬の技術的進歩は、日本の鉱業史における最大級の成功事例の一つです。火力製錬から湿式製錬への転換、浮選技術の最適化、加圧浸出法の確立といった一連の技術革新が、困難な鉱石を有用資源へと変化させたのです。これらの技術は国際的にも認められ、「Kuroko」は学術用語として世界の鉱物学で使用されるようになりました。

黒鉱に含まれる多数の有用元素は、現代社会の技術産業を支える重要な資源です。2016年には日本地質学会によって、黒鉱は秋田県の「県の鉱物」に選ばれています。この選定は、黒鉱が日本の地質学的特性を象徴するとともに、その精錬技術が世界レベルの知的資産であることを示しています。

黒鉱の完全利用という目標は、単なる技術的達成ではなく、困難な課題に対する人間の創意工夫と忍耐の結晶でもあります。江戸時代に価値のない石と思われていた黒鉱が、昭和期の技術革新によって日本経済を支える重要な金属資源へと生まれ変わったという歴史は、資源開発と技術革新の大切さを示す重要な事例として今日でも語り継がれています。

秋田県立博物館:https://akihaku.jp

東北大学総合学術博物館における黒鉱に関する展示資料:黒鉱鉱床の地質学的背景と採掘から精錬までの一連のプロセスを総合的に理解することができます

取得したデータから単語リストを作成し、記事を生成します。